ニュースリリース

スパンボンド製造工程にAIシステム導入、検品件数が96%削減

~AIが欠点候補を絞り込み、検品記録も自動作成~

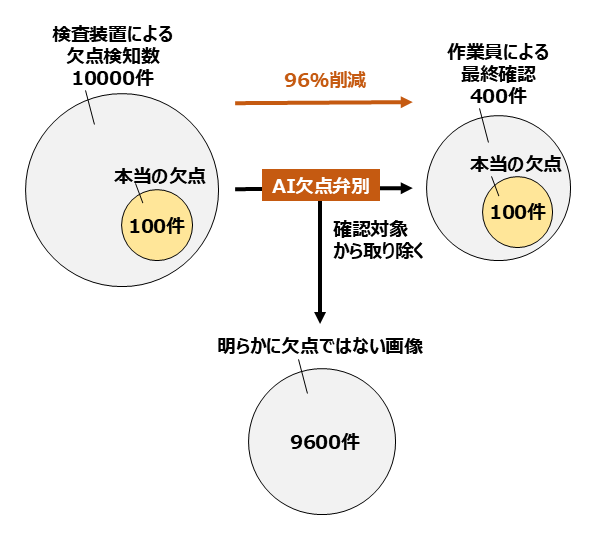

東洋紡エムシー株式会社(本社:大阪市北区、代表取締役社長執行役員CEO:森重 地加男、以下「当社」)は、2023年11月7日付発表資料※1に記載の通り、当社岩国サイトの岩国環境・ファイバー工場(山口県岩国市)に、西日本旅客鉄道株式会社(本社:大阪市北区、代表取締役社長:倉坂 昇治、以下「JR西日本」)の画像解析AI技術を応用した「AI検品ソリューション(以下「本システム)」を導入しましたが、2024年8月からスパンボンド不織布製造ラインの検品工程に本システムを運用したところ、作業員による欠点※2画像の確認件数が96%削減※3しました。検品件数・時間の大幅短縮により、製造工程全体の効率化を実現しました。

従来、不織布製造工程では、検査装置が検出したすべての欠点画像を作業員が目視で確認しており、検出画像には実際には欠点ではない画像も多数含まれるため、大きな負担となっていました。この課題を解決するため、当社はJR西日本と共同で本システムを開発し、AIが検査装置による検出画像から欠点候補を自動的に絞り込み、作業員はその欠点候補を最終確認することで検品を完了できる仕組みを構築しました(図1)。その結果、スパンボンド製品の一部銘柄で、作業員による欠点画像の確認件数が96%削減しました。さらに、従来は手作業で記入していた欠点記録も自動で作成できるため、検品業務の大幅な省力化が可能になりました。

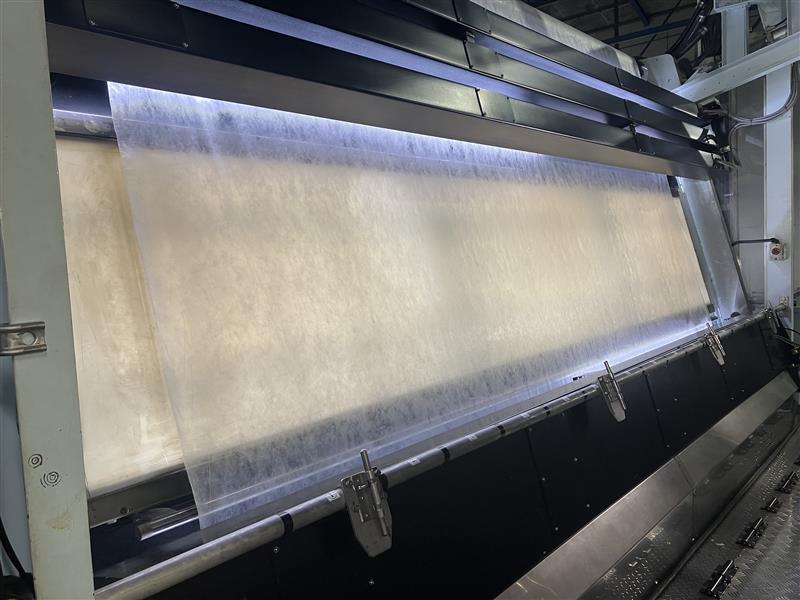

本システムは、JR西日本が鉄道車両の屋根上機器検査に用いる「画像解析AI技術」をベースに、当社のスパンボンド製造工程向けに最適化したものです。スパンボンド不織布は繊維がランダムに配列し、規則性が低いため、本システムの開発には大量の教師データが必要でした。こうして集めた教師データをもとに、色や厚みなどの違いごとに数十種類のAIモデルを作成することで、欠点画像の見逃しを防止できる高度なシステムを構築しました。

また、本システムは「再学習機能」を備えているため、AIモデルのさらなる高精度化や新製品への水平展開も可能です。当社は今後も先進的な技術の導入を通じて、製造現場の作業負担軽減と効率化を推進し、さらなる品質の安定性と信頼性の向上に努めてまいります。

※1 スパンボンド不織布の検品工程にJR西日本開発「AI検品ソリューション」を導入~画像解析AI技術を応用、作業時間を年間1,000時間以上削減~ (2023年11月7日 東洋紡株式会社・東洋紡エムシー株式会社発表)

※2 製品の表面にある異物(ごみ)や汚れなど

※3 AI検品ソリューション導入前の2024年5月と導入後の2025年5月に、一般的なスパンボンド製品銘柄を対象に、原反ロール1本あたり平均の欠点画像確認件数を比較した(欠点画像1枚を1件と換算)。

以上

このニュースリリースに掲載されている内容は、発表日時点の情報です。 発表日以降に変更される場合もありますので、あらかじめご了承ください。